Chercheur de l'Inventaire du patrimoine - Région Hauts-de-France

- patrimoine industriel, Somme

- inventaire topographique, Val-de-Nièvre

-

Lefébure ThierryLefébure ThierryCliquez pour effectuer une recherche sur cette personne.

Photographe du service de l'Inventaire général du patrimoine culturel, Région Hauts-de-France.

- (c) Région Hauts-de-France - Inventaire général

Dossier non géolocalisé

-

Aire d'étude et canton

Grand Amiénois - Domart-en-Ponthieu

-

Hydrographies

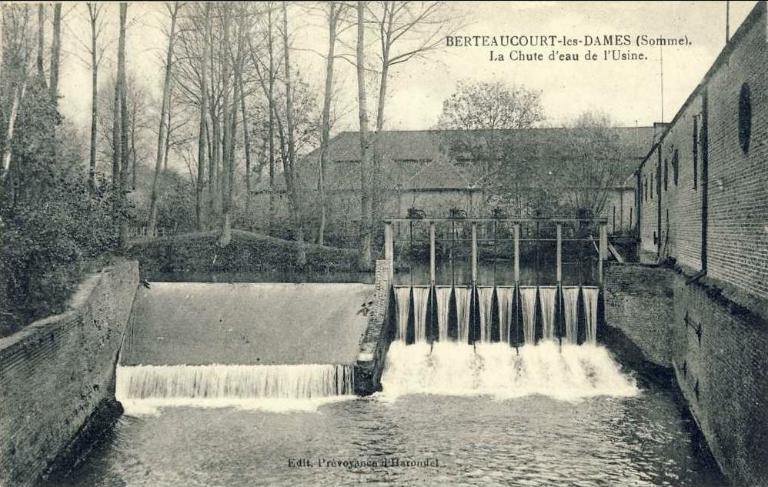

la Nièvre

-

Commune

Berteaucourt-les-Dames

-

Lieu-dit

Harondel

-

Cadastre

1983

AB

30 à 38, 154

-

Dénominationsfilature, tissage

-

Précision dénominationfilature de jute, tissage de jute

-

AppellationsHarondel, Sièges de France

-

Destinationsusine de meubles

-

Dossier dont ce dossier est partie constituante

Les débuts de la vocation industrielle du site

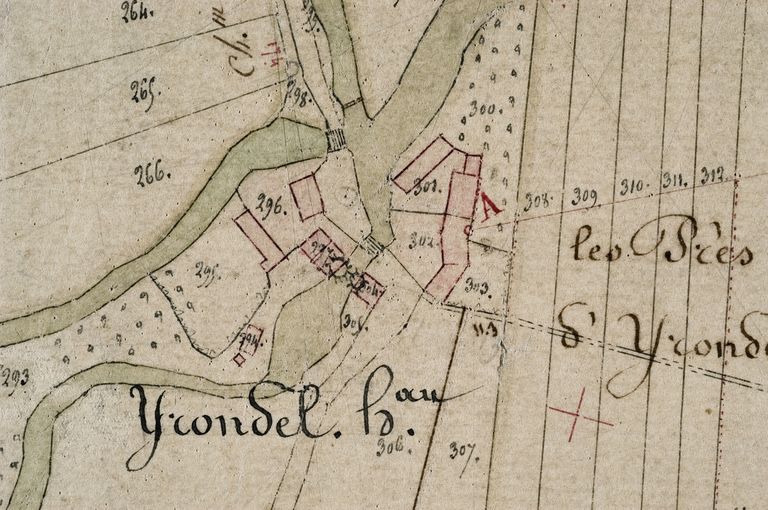

Avant 1861, date d'implantation de la nouvelle filature de jute Saint Frères, deuxième unité de production de l'entreprise, le site d'Harondel possède déjà une vocation industrielle. Son existence est attestée au 13e siècle, date à laquelle Thomas de Saint-Valery donne une rente de trois muids de blé à l'abbaye de Berteaucourt. Au 17e siècle, le site, qui était devenu la propriété de Charles de Gonzague, est vendu à Henri Fleurton et Jean Guisain (acte du 14 novembre 1634), moyennant la somme de 120 000 livres. A l'époque, il est occupé par deux moulins hydrauliques établis sur la Nièvre. Sous la Révolution, ils sont confisqués à la famille de Hunolstein. Affermés dans un premier temps, les deux moulins sont finalement vendus en 1805 à Jeans-Baptiste Joseph Dhavernas, meunier, qui les revend deux ans après à Rémy Froment (acte de vente du 17 décembre 1807, devant Me Balledant, notaire à Pernois). Le plan cadastral de 1832 présente le plan masse des deux moulins se répondant en vis-à-vis ; l'un étant à blé, l'autre à huile. Les deux meuniers François et Médard Froment vendent le site en 1853 à François Moinet, associé d'Edouard Carette (acte de vente du 7 décembre 1853, devant Me Navarre, notaire à Amiens). À partir de cette date, le site, qui n'était composé que de deux modestes moulins, prend une dimension industrielle plus importante, avec l'installation d'une scierie et d'une filature de laine, qui complètent l'un des moulins à blé à quatre paires de meules, resté en place. La rupture de l'association entre les deux manufacturiers entraîne la faillite de François Moinet.

L'usine Saint Frères

Le site et le matériel en place, composé principalement de machines à carder et à filer, est alors acquis le 18 avril 1861 par la famille Saint qui y installe un tissage de jute complétant celui de Flixecourt. L'activité s'installe rapidement dans les bâtiments de l'ancienne filature de laine et les machines utilisent la force hydraulique de la grande roue. Il est cependant possible que dans le même temps, la construction de nouveaux ateliers en rez-de-chaussée avec toiture de sheds soit entreprise. Cette phase correspondrait à la série de sept travées en sheds, plus étroites que les suivantes, supportées par de nombreuses colonnes en fonte reliées entre elles par des tirants métalliques.

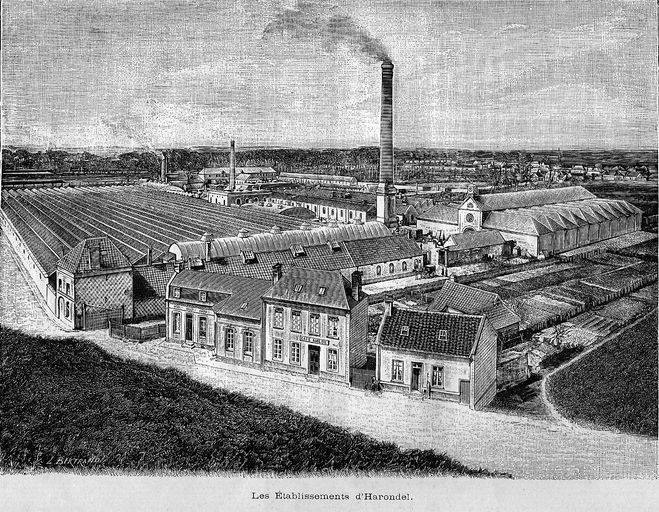

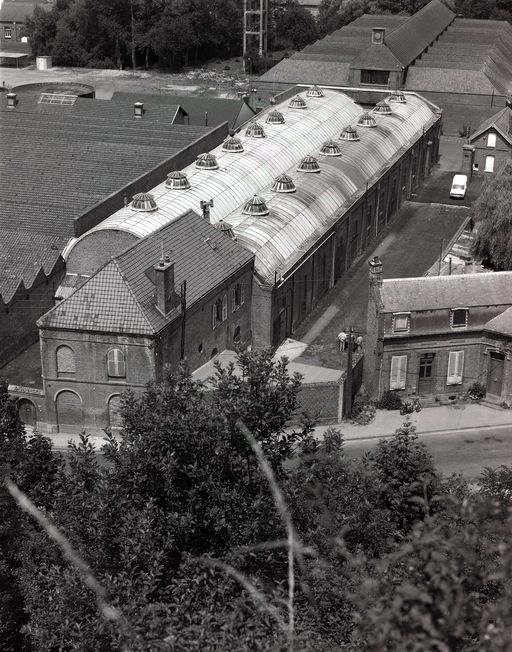

Mais en 1867, les bâtiments construits précédemment sont insuffisants. Face au besoin croissant de fil et à la difficulté d'obtenir une qualité de fil adaptée au tissage mécanique, Saint Frères décide de créer sa propre filature, qui sera combinée aux ateliers de tissage existants. Les ateliers en sheds sont alors agrandis, mais avec un type de supports différents qui permet un plus grand espacement. L'ensemble forme un vaste atelier de plus de 9000 m carrés. A l'avant, au nord, est construit une salle des machines avec chaufferie et cheminée ainsi que des magasins à fils, qui, comme l'ancien atelier de mouillage, à l'est, présentent la particularité de recevoir une toiture bombée éclairée par une série de puits de lumière circulaires. Ce chantier important entamé, en 1867 n'est achevé qu'en 1870, comme l'indique la date située au sommet de l'entrée de la filature. Les machines sont mises en service en septembre 1870. Mais ces investissements s'avèrent rapidement insuffisants et, en 1880, de nouveaux agrandissements sont encore engagés à l'ouest. En vingt ans la surface industrielle passe ainsi de 84 ares au début, à 9 ha en 1882. D'autres ateliers sont encore construits en 1898 et l'année suivante Saint Frères fait aménager un réfectoire de 320 m carrés pour 450 places.

De la crise à la fermeture du site

Après les restructurations qui marquent l'empire Saint Frères à partir de 1969, l'usine d'Harondel cesse son activité en 1980. Les bâtiments sont occupés à partir de 1984 par l'usine de meubles Sièges de France, propriété du groupe Parisot. La Manufacture française des sièges est rachetée en 2007 par une dizaine de cadres, mais l'usine est fermée le 28 avril 2009 et placée en liquidation judiciaire le 28 juillet 2009.

Équipement et machines

En 1861, le tissage de jute fonctionne grâce à l'énergie apportée par une grande roue hydraulique, complétée en 1867 par l'installation d'une machine à vapeur, mise en service en 1868, au moment où l'usine est reliée par voie ferrée. En 1870, la filature et le tissage fonctionnent avec une force motrice partagée entre les roues hydrauliques qui développent une puissance de 20 cv, et une machine à vapeur de 15 cv.

A lui seul, le tissage compte 340 métiers à tisser. En 1894, l'équipement de l'usine est complété par 30 pareuses cylindriques à vapeur, dont 12 construites directement par Saint Frères ; les autres provenant de constructeurs anglais. L'usage de la vapeur est maintenu jusqu'aux années 1960. Elle est remplacée par l'électricité fournie par l' usine Saint Frères de Saint-Ouen.

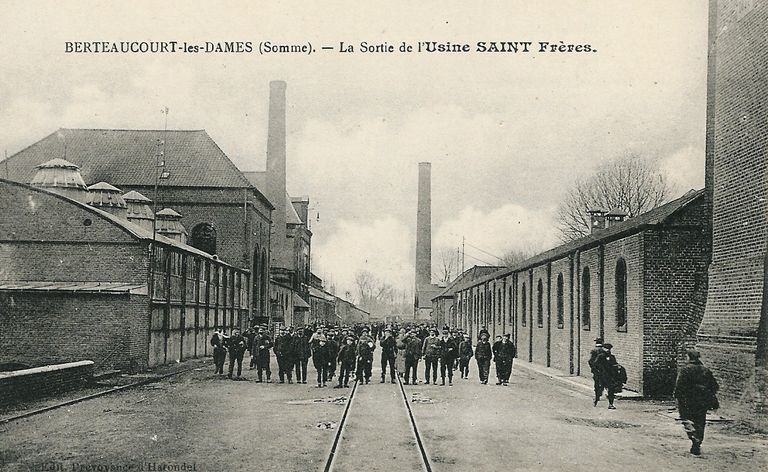

Approche sociale et évolution des effectifs

Au début de l'activité Saint Frères, 286 ouvriers travaillent sur le site d'Harondel. Cinq ans après, en 1870, 70 personnes supplémentaires travaillent dans l'usine qui atteint alors 346 ouvriers, dont 16 enfants. L'accroissement le plus spectaculaire a lieu au cours de la décennie suivante. L'usine d'Harondel emploie 1300 ouvriers (750 employés pour la filature ; 550 pour le tissage) en 1880, tend à se stabiliser jusqu'en 1885 (1265 employés en 1885 ; 1309 en 1888) pour croitre à nouveau à la fin du 19e siècle et dépasser les 1800 salariés en 1898. Au cours des grands mouvements sociaux qui affecte l'industrie textile du département, l'usine d'Harondel est quasiment épargnée. En revanche, le 2 février 1910, l'usine est le théâtre d'une révolte spectaculaire, au cours de laquelle plusieurs ouvriers saccagent une grande partie de l'usine. Le montant des dégâts est estimé à 100000 francs. Après l'arrestation rapide des émeutiers, et l'exclusion de 162 ouvriers, l'usine est rapidement réparée et la production est relancée le 9 février 1910. Cet événement demeure néanmoins l'un des plus importants de l'histoire sociale de l'entreprise Saint Frères. En 1930, au moment des grèves de l'été, contre l'application de la loi relative aux assurances sociales qui prévoit une contribution ouvrière égale à la contribution patronale, l'effectif de l'usine est de 1315 salariés. En 1939, l'effectif de l'usine est de 1500 personnes travaillant en deux équipes, entre 5 h et 21 h. En 1962, la statistique industrielle classe l'usine dans la catégorie des établissements de moins de 500 salariés. En 1989, l'usine ne compte plus que 400 salariés.

-

Période(s)

- Principale : 3e quart 19e siècle, 4e quart 19e siècle

-

Dates

- 1861, daté par source, porte la date

- 1870, daté par source

- 1898, daté par source

-

Auteur(s)

-

Auteur :

Caron Abelarchitecte attribution par sourceCaron AbelCliquez pour effectuer une recherche sur cette personne.

Ingénieur des Arts et Métiers de Châlons, promotion 1874-1877.

Chef du service constructions Saint Frères de 1878 à 1912. (Sources : Lefebvre. Saint Frères. Un siècle de textile en Picardie, p. 143)

-

Auteur :

Borland Frédéricingénieur de l'entreprise attribution par travaux historiquesBorland FrédéricCliquez pour effectuer une recherche sur cette personne.

Ingénieur des usines Saint Frères. Concepteur de l'organisation de l'usine d'Harondel.

-

Auteur :

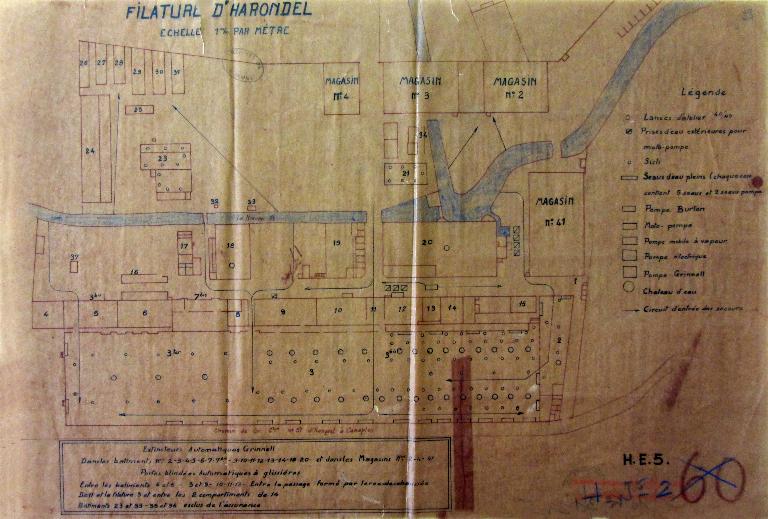

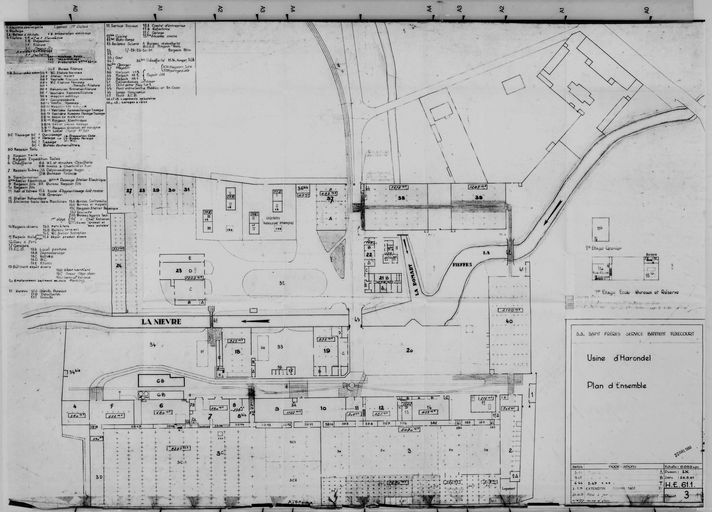

Le site industriel d'Harondel, situé à la limite de la commune de Berteaucourt-les-Dames, au lieu-dit d'Harondel, est traversé d'est en ouest par la Nièvre. Il est également desservi par un embranchement ferroviaire qui dessert les différents bâtiments industriels, qu'il s'agisse des lieux de stockage, de fabrication ou d'expédition. Le site, étendu sur plus de 10 ha, dont 36000 m2 de bâti, dispose de deux entrées principales à l'est et au nord, qui se prolongent chacune par une large voie de circulation qui mène aux ateliers de production.

Il constitue à ce jour l'ensemble le plus homogène et le plus complet des sites de production Saint Frères.

Les entrepôts à jute, en brique et en charpente présentent une grande halle centrale couverte d'un toit en tuile, à longs pans et croupes, flanqué de deux halles latérales plus basses, couvertes de toitures à pignons transversaux également à croupes. Ce type de composition qui rappelle évidemment le type basilical de certaines églises à nef centrale et bas-côtés à pignons transversaux, est ici le modèle réservé aux entrepôts à jute. Ce type d'architecture dédiée à une fonction précise a été utilisé de manière similaire aux usines de Saint-Ouen et des Moulins-Bleus.

Les opérations de préparation des fibres, de filature et de tissage se déroulaient dans la partie principale suivant un déroulement des étapes d'est en ouest. Cet immense atelier de 17 travées couvert en sheds éclairés du côté nord, est supporté par une structure métallique de 720 colonnes. Bien qu'homogène en apparence, la partie sud-est de ce vaste ensemble se distingue sur sept travées, plus étroites et portées par une série de colonnes de section circulaire en fonte disposées tous les 2,90 m. Les colonnes sont reliées entre-elles par de simples tirants métalliques de section circulaire. Ailleurs, l'entraxe des supports est plus important et leur section est quadrangulaire. Ils supportent un réseau de poutrelles étrésillonnées qui permettent une plus large portée. Ces ateliers en sheds sont précédés sur une travée au nord d'espaces qui étaient réservés au stockages de fils et des produits semis finis. Ces bâtiments sont couverts de toits bombés renforcés par une série de tirants métalliques et éclairés par une série de puits de lumière circulaires situés tantôt dans l'axe longitudinal de l'atelier, tantôt décalés de cet axe. Ce mode de couverture qui dérive d'exemples plus précoces, notamment de la filature de lin d'Amiens, dite des Anglais, en 1838, ou de la filature de laine de Lutzelhouse (Bas-Rhin), construite la même année, reste cependant exceptionnel pour la période envisagée.

-

Murs

- brique

-

Toitsardoise, plomb en couverture, verre en couverture, tuile mécanique

-

Couvertures

- toit à longs pans pignon couvert

- croupe

- shed

- toit bombé

-

État de conservationétablissement industriel désaffecté

-

Statut de la propriétépropriété privée

-

Intérêt de l'œuvreà signaler

-

Éléments remarquablesatelier de fabrication

L'usine d'Harondel est l'une des usines Saint Frères les mieux conservées de la vallée de la Nièvre et surtout l'une des plus rationnelles dans l'implantation des bâtiments entre-eux. La typologie des bâtiments inaugurée ici pour les entrepôts ou pour les ateliers qui intègrent à la fois les unités de filature et de tissage va servir de modèle aux autres usines que l'entreprise va construire par la suite. Mais l'intérêt majeur du site est constitué par les trois ateliers à toits bombés en plomb, avec puits de lumière circulaires. Ce dispositif d'éclairage zénithal est extrêmement rare en France avant 1870 (moins de 5 exemples connus entre 1836 et 1870).

Ce dossier de repérage du patrimoine industriel établi en 1985 a été mis à jour et enrichi en 2008 dans le cadre de l'inventaire topographique du Val-de-Nièvre.

- (c) Région Hauts-de-France - Inventaire général

- (c) Département de la Somme

- (c) Région Hauts-de-France - Inventaire général

- (c) Département de la Somme

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Ministère de la culture - Inventaire général

- (c) AGIR-Pic

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

- (c) Région Hauts-de-France - Inventaire général

Bibliographie

-

DE SAINT-FOIX. Rapport sur l'exposition internationale industrielle d'Amsterdam en 1883 adressé à M. le ministre du Commerce. Paris. Imprimerie nationale, 1885.

p. 131. -

INVENTAIRE GENERAL DU PATRIMOINE CULTUREL. Région PICARDIE. Le Val de Nièvre, un territoire à l'épreuve de l'industrie. Réd. Frédéric Fournis, Bertrand Fournier, et al. ; photogr. Marie-Laure Monnehay-Vulliet, Thierry Lefébure. Lyon : Lieux Dits, 2013. (Images du patrimoine ; 278).

p. 17, 21, 98-99. -

GROUE, Lucien. Aux sources de la Nièvre en Picardie. Abbeville : F. Paillart, 2000.

p. 31 -

LEFEBVRE, François. Saint Frères. Un siècle de textile en Picardie. Amiens : Encrage, 2002.

p. 32 -

LEFEBVRE, François. Une famille d'industriels dans le département de la Somme de 1857 à la veille de la Seconde Guerre mondiale : Les Saint. Approche d'une mentalité patronale. Lille : Atelier National de Reproduction des Thèses, 2000. Th. doct : Histoire : Amiens université de Picardie Jules Verne : 1998.

p. 75-76, 86, 401, 432-438. -

LEFEVRE. Théodose. Notice historique sur le canton de Bernaville (Somme). Amiens. Yvert & Tellier, 1897.

p. 40-42 -

Le cri du Peuple (AD Somme ; 237 PER 4).

décembre 1910. -

WISCART, Jean-Marie. Les patrons du Second Empire. Picardie. Pairs : Picard et Cénomane, 2007.

p. 141-143.

Documents figurés

-

Berteaucourt-les-Dames. Plan cadastral : section A1. Le hameau d'Harondel, dessin à l'encre, à l'aquarelle et au lavis sur papier, Sannier et Desgardin géomètres, 1832 (AD Somme ; 3 P 1281/2).

-

Vue intérieure de la filature de jute, vers 1890 (Coll. part.).

-

Les établissements d'Harondel, lithogravure par L. Bertrand. In : TURGAN, Emmanuel. Les grandes usines de la France, 1894.

-

Berteaucourt-les-Dames, plan de la filature d'Harondel, encre sur calque, [s.d.]. (AD Somme ; 10 Fi 31)

-

Berteaucourt-lès-Dames (Somme). La sortie de l'usine Saint Frères, carte postale, vers 1910 (coll. part.).

Chercheur au service régional de l'Inventaire de 1985 à 1992, en charge du recensement du patrimoine industriel.

Chercheur de l'Inventaire du patrimoine - Région Hauts-de-France

Cité ouvrière Binet-Flandre à Berteaucourt-les-Dames

Lieu-dit : Harondel

Adresse : 2 à 44 rue, Binet, 15 rue Lucien-Peyrat

Cité ouvrière Saint Frères à Saint-Léger-lès-Domart, dite cité Saint-Charles

Adresse : 2 à 254 cité Saint-Charles

Chercheur au service régional de l'Inventaire de 1985 à 1992, en charge du recensement du patrimoine industriel.